Langue

FRFricots SAE dans les systèmes hydrauliques: optimisation de la conception et amélioration de l'efficacité

2025.09.01

2025.09.01

nouvelles de l'industrie

nouvelles de l'industrie

1. Présentation des antécédents

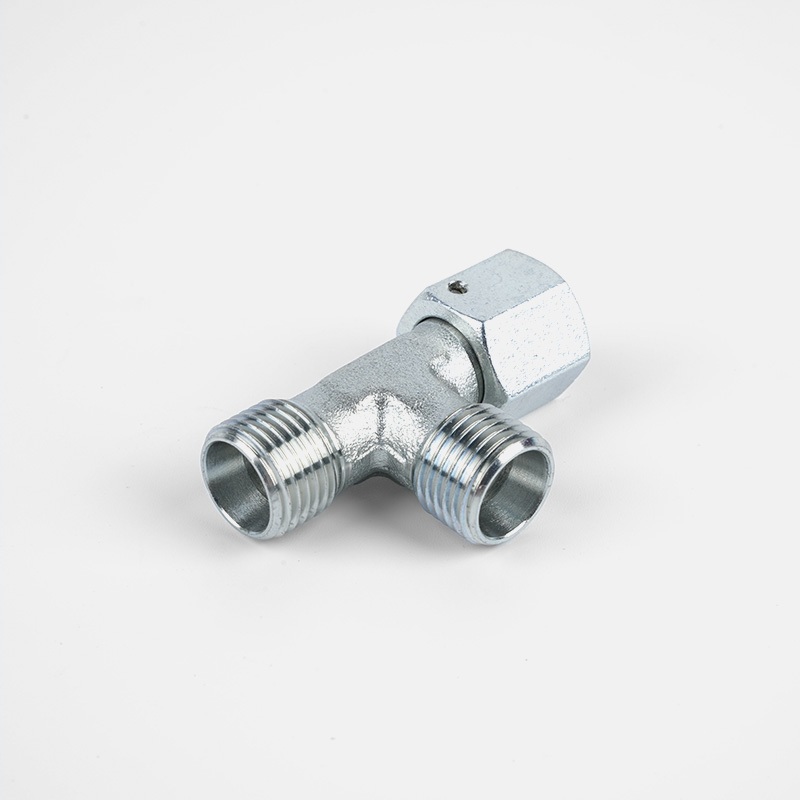

Dans les systèmes hydrauliques, Brise de SAE (Frade des ingénieurs automobiles) sont des normes de connexion largement utilisées pour les pipelines hydrauliques à haute pression. Leur rôle principal est de fournir une interface fiable entre les composants hydrauliques tels que les pompes, les vannes et les cylindres.

Caractéristiques clés des brides SAE

Résistance à haute pression

Les brides SAE peuvent résister aux pressions de 100 bar à 350 bar ou même plus dans certains systèmes spécialisés, ce qui les rend adaptés aux applications hydrauliques haute performance.

Scellage fiable

L'étanchéité est obtenue par des joints toriques ou des surfaces effilées. Un scellage approprié garantit une fuite minimale dans des conditions à haute pression et empêche la contamination.

Facilité d'installation

Les brides SAE sont généralement fixées avec des boulons, ce qui rend l'assemblage, le démontage et l'entretien pratique.

Comme les systèmes hydrauliques se développent vers une efficacité plus élevée et un poids plus léger, Optimisation de la conception de la bride SAE est essentiel pour améliorer l'efficacité globale du système.

2. Problèmes courants des brides SAE

Risque de fuite

Des fuites peuvent se produire en raison de surfaces d'étanchéité inégales, d'un couple de boulon incohérent ou d'un décalage des matériaux provoquant une expansion différentielle.

Perte de pression

La résistance à l'écoulement peut augmenter lorsque le canal interne de la bride est rugueux, les angles de flexion sont nets ou que la turbulence locale est significative, conduisant à une efficacité du système réduite.

Poids excessif

Les brides en acier traditionnelles peuvent ajouter un poids considérable, ce qui est défavorable dans les systèmes hydrauliques mobiles ou dynamiques.

Problèmes de fatigue et de durée de vie

La pulsation continue à haute pression peut provoquer des fissures de bride ou des relâches de boulon, affectant la fiabilité du système et les cycles de maintenance.

3. Stratégies d'optimisation de conception

3.1 Optimisation des matériaux

L'utilisation d'alliages légers à haute résistance, tels que les alliages d'aluminium ou l'acier à haute résistance, peut réduire le poids tout en maintenant la résistance à la pression. Les traitements de surface comme le placage de nickel ou l'anodisation améliorent l'usure et la résistance à la corrosion.

3.2 Optimisation de la dynamique des fluides

Concevez les chemins d'écoulement internes avec des transitions lisses et évitez les coins pointus. Les simulations de dynamique de fluide de calcul (CFD) peuvent aider à optimiser la distribution de débit à l'intérieur de la bride, à réduire les turbulences locales et à minimiser la chute de pression.

3.3 Optimisation des performances d'étanchéité

Améliorez la conception des rainures du joint torique pour assurer une compression et un scellage uniformes. Optimiser le nombre de boulons et la disposition pour réduire les contraintes localisées. Considérez les effets d'expansion thermique pour les opérations à haute température.

3,4 Lights structurels

Concevoir des structures creux ou en nid d'abeille dans la bride pour réduire l'utilisation des matériaux. Les conceptions à haute résistance à paroi mince maintiennent la capacité de pression tout en diminuant le poids.

4. Mesures d'amélioration de l'efficacité

4.1 Réduire la chute de pression hydraulique du système

Augmentez le diamètre interne des brides pour empêcher la limitation. Minimisez le coefficient de résistance aux connexions de la bride pour réduire la perte d'énergie.

4.2 Améliorer l'efficacité de l'assemblage

Utilisez des boulons de serrage rapide et normalisez les dimensions de la bride pour une installation et une maintenance plus faciles.

4.3 Étendre les intervalles de maintenance

Employer des éléments d'étanchéité résistants à l'usure et des boulons protégés par la corrosion et des surfaces de bride pour prolonger la vie opérationnelle.

4.4 Surveillance et diagnostics

Intégrez les capteurs de pression et les dispositifs de surveillance des fuites dans les systèmes à haute pression pour détecter les problèmes de bride potentiels tôt et maintenir l'efficacité.

5. Recommandations pratiques

Priorité de simulation CFD

Effectuez des simulations de fluide dans la phase de conception pour optimiser les chemins d'écoulement et empêcher les ajustements fréquents pendant le fonctionnement.

Standardisation et modularisation

Utilisez des tailles de bride unifiées dans la mesure du possible pour simplifier la gestion des stocks et réduire la complexité de conception.

Équilibre des coûts matériels

Les matériaux légers peuvent réduire la consommation d'énergie du système, mais la rentabilité doit être prise en compte lors de la sélection des alliages ou des traitements de surface.

Test de charge dynamique

Vérifiez la durabilité des bride dans les conditions de vibration et de pulsation pour assurer la fiabilité à long terme.

6. Tableau de stratégie d'optimisation

| Aspect d'optimisation | Stratégie | Bénéfice attendu |

|---|---|---|

| Matériel | Alliages à haute résistance, traitement de surface | Poids réduit, amélioration de la résistance à la corrosion |

| Dynamique fluide | Chemins d'écoulement internes lisses, simulation CFD | Baisse de pression plus faible, amélioration de l'efficacité du débit |

| Scellage | Groove de joint torique optimisé, disposition des boulons | Risque de fuite réduit, plus grande fiabilité |

| Structure | Conception creuse ou en nid d'abeille, construction à paroi mince | Léger tout en maintenant la capacité de pression |